Pakkingbuspakking

Pakkingbuspakking

VERZEGELING

Pakkingbusafdichting is de standaardvorm van afdichting die wordt gebruikt voor veel toepassingen met drijfmestpompen vanwege de relatieve robuustheid, geleidelijke storingsmodus en onderhoudsgemak.

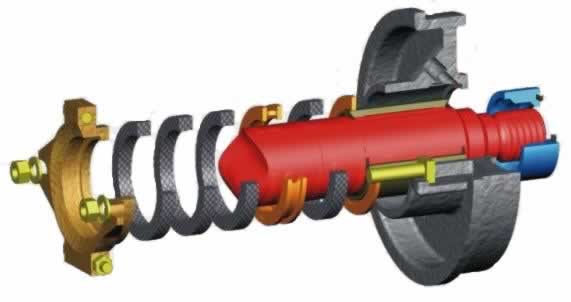

ANATOMIE VAN EEN GLAND SEAL

Een pakkingbus bestaat uit een kamer (pakkingbus) waarin stationaire afdichtingscomponenten zijn ondergebracht, zoals lantaarnringen, nekringen en pakkingbus. De kamer maakt het mogelijk dat spoelwater via een toevoergat in het afdichtingsgebied wordt gevoerd. Door het midden van de kamer gaat een as die een opofferingsslijtbus kan hebben die tegen de stationaire pakking in de afdichtingskamer of pakkingbus draait. Er wordt druk uitgeoefend tussen de pakking en de asbus via een stopbus die bij het aandraaien de pakking samendrukt, dit vormt een afdichtingslijn tussen de bus en de pakking, tussen de druk in de pomp en de atmosfeer buiten de pomp.

Door deze wrijving ontstaat natuurlijk warmte waarvoor het doel van het spoelwater is om te doen wat het zegt, de afdichtingslijn tussen de stationaire en draaiende delen doorspoelen en koelen. Binnen een drijfmestpomp die niet alleen met vaste stoffen beladen product kan verpompen, maar ook met zure of alkalische oplossingen, moet er rekening mee worden gehouden dat niet alleen de effecten van wrijving tussen de huls en de pakking, maar ook corrosie en erosie worden verminderd.

STORINGSMODI VAN GLAND SEALS

Er zijn 3 belangrijke vormen van aantasting van pakkingbusafdichtingen in mestpompen die leiden tot defecte afdichting. Dit kunnen individuele of gecombineerde effecten zijn.

1. Corrosie - Over het algemeen veroorzaakt door een hyperzoute of chemische omgeving met onjuiste materiaalkeuze. Afgezien van directe chemische of oxidatie-effecten op materialen, kan kristallisatie rond afdichtingsoppervlakken het falen door erosie van onderdelen verergeren.

2. Erosie / slijtage - Normaal veroorzaakt door vervuiling van de afdichtingskamer door slurry die wordt gepompt door onvoldoende stroming en druk van afdichtingswater, kan ook worden veroorzaakt door vloeistofkristallisatie of door overmatige kracht die wordt uitgeoefend tussen afdichtingsoppervlakken door te strak aandraaien van de pakkingbus .

3. Wrijving - Normaal gesproken veroorzaakt door overijverige afstelling van de pakkingbus om lekkage bijna nul te bereiken. Dit veroorzaakt echter een storing van de spoelwaterfunctie bij het koelen van de klier. Alle pompen met pakkingbusafdichting zijn ontworpen om te lekken en er moet langzaam of snel spoelwater uit druppelen om het koelen en doorspoelen van de afdichtingslijn te vergemakkelijken.

De faalcyclus van een pakkingbusafdichting is over het algemeen progressief vanwege de robuustheid van het ontwerp dat inherente redundantie heeft, falen van de pakkingbusafdichting is zelden onmiddellijk. Energie is de onderliggende vorm van mislukking, de natuurkunde vertelt ons dat energie de weg van de minste weerstand volgt. Binnen een klier die onder spanning staat als gevolg van een combinatie van de bovenstaande omstandigheden, wordt energie overgedragen en gedissipeerd over de afdichtingscomponenten, deze energie kan de vorm hebben van een chemische stof, potentiaal, kinetisch enz. Geassocieerd met de vloeistoffen of vaste stoffen in de kamer . Dus natuurlijk zullen de vloeistoffen / vaste stoffen proberen hun energie vrij te geven of over te brengen naar de zwakste component in de kamer, de pakking. Dit is precies waar een pakkingbus voor is ontworpen, de pakking is het belangrijkste opofferingselement in de kamer en wordt als zodanig vaker vervangen dan de andere componenten.

Na verloop van tijd is de stopbuspakking echter zodanig verbeterd dat speciaal materiaal zoals Kevlar, Carbon Fibres en Teflon in het ontwerp zijn verwerkt, dit heeft ertoe geleid dat de pakking veel stabieler is en bestand is tegen slijtage of om de energie af te voeren in andere gebieden van de afdichtingskamer, namelijk het secundaire opofferingselement dat de asbus is.

Asmoffen samen met lantaarn- en halsringen zijn waarschijnlijk de op een na meest gewijzigde componenten van een pakkingbusafdichtingssysteem. In het verleden werden hulzen gemaakt van legeringen die harder slijten dan de stopbuspakking, zodat ze langer meegaan. Maar aangezien de verpakking is geëvolueerd in sterkte en ontwerp met als gevolg een langere levensduur, zijn de mouwen ofwel veranderd met verpakkingscycli of verbeterd door nieuwe materialen, coatingsystemen of een combinatie van beide. Verbeterde hulzen die harde coatings bieden voor slijtvastheid, kunnen dan de nieuwe generatie pakkingen overleven en een langere levensduur bieden over de hele afdichtingslijn. Veel coatingsystemen hebben echter hun eigen inherente gebreken en zwakheden in het ontwerp die, indien niet ondersteund door voldoende toevoer van spoel- en koelwater, kunnen leiden tot een versneld falen van de pakkingbusafdichting.

Voor meer informatie over het falen van gecoate hulzen verwijzen wij u naar onze CIS Sleeve-pagina.

STORINGSMODUS VERMINDERING

Maatregelen om de effecten van defecten aan pakkingbusafdichtingen te verminderen zijn onder meer.

1. Afdichtingsconfiguratie - Ervoor zorgen dat u de juiste afdichtingsconfiguratie heeft geselecteerd voor werk- en procesomstandigheden. Op dit punt zijn er veel aftermarket-producten beschikbaar die verbeteringen bieden op het gebied van pompafdichting ten opzichte van het originele ontwerp, elk aanbod moet worden beoordeeld op zijn claims en verdiensten, waarbij niet alleen rekening wordt gehouden met de pompopdracht, maar ook met de procesomstandigheden.

2. Spoelwater - Ervoor zorgen dat de pakkingbus de juiste onderdelen heeft met voldoende schoon spoelwater met de juiste druk en stroming. Meer dan 90% van de afdichtingsproblemen zijn terug te voeren op onvoldoende toevoer van schoon spoelwater op de juiste druk, met juiste afstelling van de pakkingbus.

3. Materiaalkeuze - Selectie van de juiste materialen die passen bij de bedrijfsomstandigheden van de pomp en de beschikbaarheid van spoelwater.

Pakkingbus - Bij chemische toepassingen moet een inert materiaal worden gebruikt, maar de meeste chemisch inerte materialen zijn niet slijtvast, dus er moet mogelijk een compromismateriaal worden gekozen dat een balans biedt tussen slijtvastheid en chemische weerstand. Voor slijtagetaken kunnen hardere materialen worden gebruikt, maar u moet er rekening mee houden dat hoe harder het materiaal is, hoe lager de mechanische sterkte en de daaropvolgende drukcapaciteit. Voor chemische en slijtvaste toepassingen heeft u een materiaal nodig dat slijtvast en chemisch bestendig is. Voor deze omgeving heeft Slurrytech de SB-WRC (Stuffing Box - Wear Resistant Carbide face) ontwikkeld, deze afdichting is gemaakt van een chemisch bestendige pakkingbus van legering met een harde slijtlaag van WRC (Wear Resistant Compound) blootgesteld aan de slurryzijde van de Kamer.

Asmoffen - Afdichtingsmoffen draaien met de pompas tegen stationaire pakkingringen in de pakkingbus. Basismateriaalkwaliteiten van hulzen zijn van gehard roestvast staal en zijn over het algemeen zeer robuust, pompen die deze hulzen draaien hebben normaal gesproken geleidelijke defecten aan de afdichtingsconstructie. Hiervoor zijn nieuwe generatie hulzen verkrijgbaar met een verscheidenheid aan uitgeharde coatings en applicatieprocessen. De meeste gecoate hulzen lijden aan een ontkoppeling van materiaaleigenschappen tussen het substraat en de coating, wat kan leiden tot snel falen van de pakkingbusafdichting. Slurrytech CIS-hulzen zijn ontworpen om een slijtvaster oppervlak te bieden dat in het substraat wordt ingebracht om traditionele faalwijzen van de meeste coatingsystemen te voorkomen. Zie CIS Sleeve-pagina. voor meer informatie over onze hoezen.

Stopbuspakking - De moderne stopbuspakking van tegenwoordig is er in meer varianten, wikkelingen en materiaalcombinaties dan ooit in het verleden beschikbaar was. De belangrijkste regel bij pakking is om ervoor te zorgen dat u de pakking afstemt op de gebruikte chemicaliën, slijtage en stopbusmaterialen, en dat ook rekening wordt gehouden met de beschikbaarheid en druk van het stopbuswater. Al deze factoren zijn van invloed op hoe goed niet alleen de pakking, maar ook de huls en andere componenten bestand zullen zijn onder bedrijfsomstandigheden. Helaas is er niet één type dat geschikt is voor alle condities van verpakkingsontwerp.

Bij Slurrytech hebben we ons eigen algemene assortiment pakkingen ontworpen dat bestaat uit Kevlar geweven hoeken voor sterkte, gevlochten Teflon wanden voor vermindering van wrijving en een gebonden grafietkern voor smering en opname van vaste stoffen.

Alle pakkingbussen in slurry-omstandigheden zullen na verloop van tijd last hebben van vaste stofverontreiniging, we hebben onze pakking met dit in gedachten zo ontworpen dat deze de capaciteit heeft om verontreinigingen op te nemen en te absorberen in plaats van ze te binden tussen de huls en de pakking. Onze pakkingen werken even goed voor asmoffen met een legering of keramiekcoating en zijn geschikt voor een breed scala aan pH-waarden en pompdrukken.

Winclan fabriek

We genieten van een sterke technologische kracht, uitstekende apparatuur en perfecte inspectie-instrumenten, dus we kunnen u hoogwaardige producten met een concurrerende prijs bieden.

Over ons/ Ons principe is prima kwaliteit, tijdige levering, redelijke prijs.

- Engels

- Frans

- Duitse

- Portugees

- Spaans

- Russisch

- Japans

- Koreaans

- Arabisch

- Iers

- Grieks

- Turks

- Italiaans

- Deens

- Roemeense

- Indonesisch

- Tsjechisch

- Afrikaans

- Zweeds

- Pools

- baskisch

- Catalaans

- Esperanto

- Hindi

- Lao

- Albanees

- Amhaars

- Armeens

- Azerbeidzjaans

- Wit-Russisch

- Bengaals

- Bosnisch

- Bulgaars

- Cebuano

- Chichewa

- Corsicaans

- Kroatisch

- Nederlands

- Ests

- Filipijns

- Fins

- van Friesland afkomstige

- Galicisch

- Georgisch

- Gujarati

- Haïtiaans

- Hausa

- Hawaiiaans

- Hebreeuws

- Hmong

- Hongaars

- IJslands

- Igbo

- Javaans

- Kannada

- Kazachs

- Khmer

- Koerdisch

- Kirgizisch

- Latijns

- Lets

- Litouws

- Luxemburg ..

- Macedonisch

- Madagaskar-

- Maleis-

- Malayalam

- Maltees

- Maori-

- Marathi

- Mongools

- Birmees

- Nepalees

- Noors

- Pasjtoe

- Perzisch

- Punjabi

- Servisch

- Sesotho

- Singalees

- Slowaaks

- Sloveens

- Somalisch

- Samoaans

- Schots Gaelic

- Shona

- Sindhi

- Sundanees

- Swahili

- Tadzjieks

- Tamil

- Telugu

- Thais

- Oekraïens

- Urdu

- Oezbeeks

- Vietnamees

- Welsh

- Xhosa

- Jiddisch

- Yoruba

- Zulu